Bedrijf werd opgericht in 2004, gespecialiseerd in productontwikkeling en ontwerp, productproductie en kwaliteitscontrole. We hebben bewerkingscentra, grote precisie -slijpmachines, grote machines voor het slijpen van de richtlijn en andere precisie -bewerkingsapparatuur, met testmiddelen en kwaliteitsmanagementsystemen.

Het bedrijf heeft GB/T9001-2016/ISO9001: 2015 Quality System-certificering aangenomen en heeft het recht om in de buitenlandse handel te werken. We hebben de eer gewonnen van AAA Grade Credit Enterprise, 3A Grade Enterprise of Contract en Trustworthy Enterprise, Certificate of Machine Tool Industry Base, Top tien eerlijke eenheden van Jiangsu CNC Machine Tool Industry, top tien eerlijke eenheden van CNC Machine Tool Industry Operation, enzovoort.

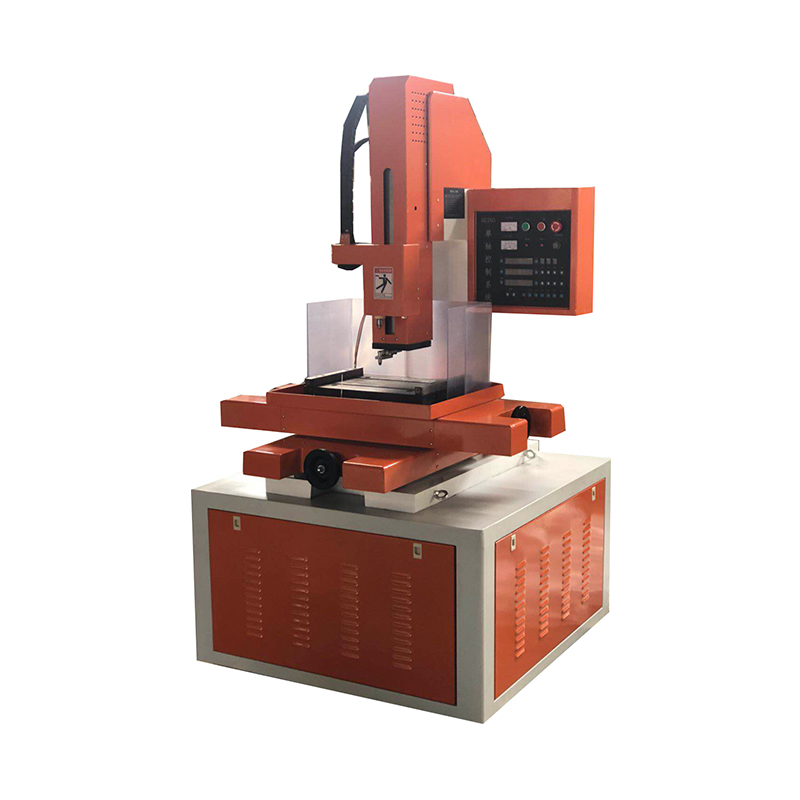

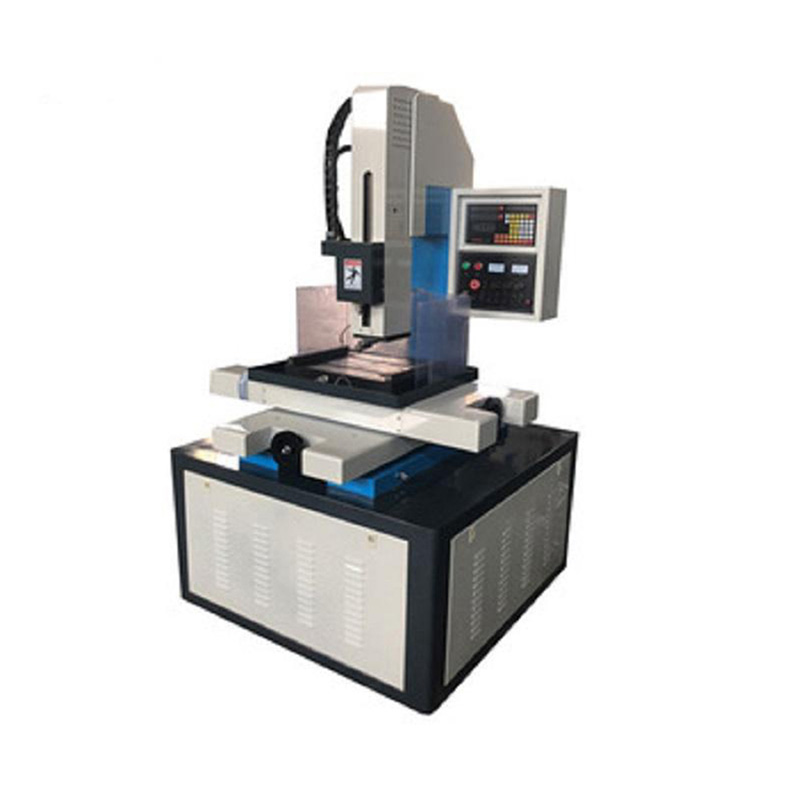

De producten van het bedrijf omvatten voornamelijk DK7720-DK77160-serie, lineair snijden, 12, 30, 60 en 90 taps snijden, meer dan 20 soorten EDM CNC-draadsnijmachines, EDM Forming Machine Tools, EDM High-Speed Piercing Machine, CNC Milling Machine.

Momenteel worden de CNC -machinetools van het bedrijf op grote schaal gebruikt in de auto -industrie, de nationale defensie- en militaire industrie, ruimtevaart, spoorwegtransit en andere industriële productiegebieden.