Hoe revolutioneert de snelle snijden van het snel in de precisieproductie in verschillende industrieën?

2025.04.22

2025.04.22

Industrnieuws

Industrnieuws

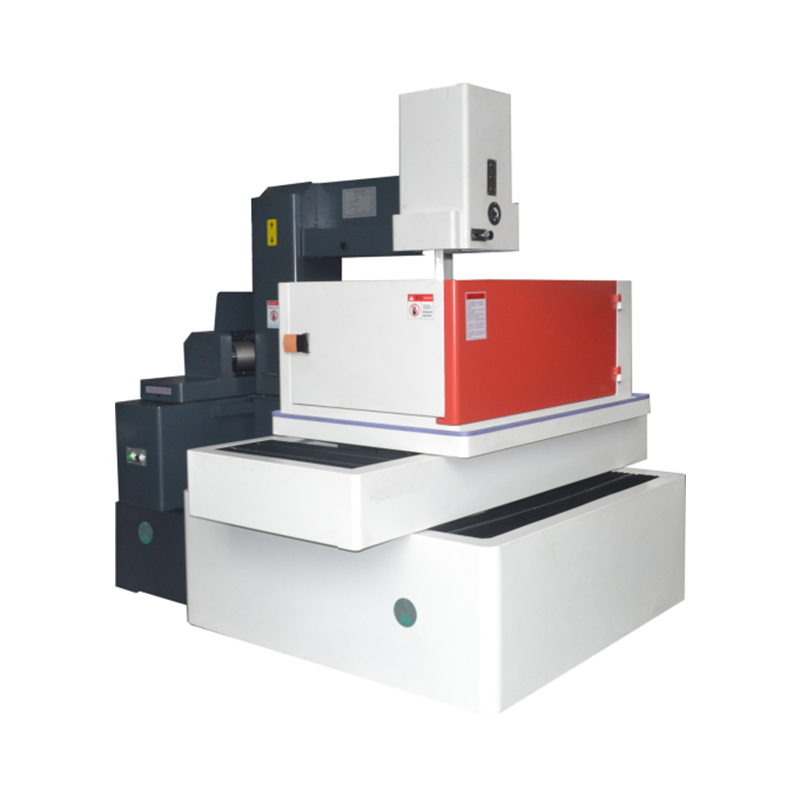

In de wereld van precisieproductie is het snijden van de hoge snelheid een game-wisselaar geworden, waardoor snellere, nauwkeuriger en efficiëntere productieprocessen mogelijk worden. Deze geavanceerde technologie wordt gebruikt in verschillende industrieën, waaronder elektronica, automotive, ruimtevaart en productie van medische hulpmiddelen, waar precisie van cruciaal belang is. High-speed draad snijden , vaak geassocieerd met elektrische ontladingsbewerking (EDM), stelt fabrikanten in staat om ingewikkelde vormen en strakke toleranties te bereiken met minimale materiaalverspilling.

Het proces staat bekend om zijn vermogen om te werken met een breed scala aan materialen, waaronder harde metalen, legeringen en zelfs warmtebehandelde staal, die moeilijk of onmogelijk te snijden zijn met behulp van conventionele methoden.

Het high-speed draadsnijproces omvat verschillende stappen:

Draadopstelling: een dunne draad wordt op de machine gemonteerd en boven het werkstuk geplaatst, dat is ondergedompeld in een diëlektrische vloeistof. De diëlektrische vloeistof werkt als zowel een koelvloeistof als een isolator, helpt om puin weg te nemen en de temperatuur te reguleren tijdens het snijproces.

Elektrische ontlading: de draad wordt opgeladen met elektriciteit en verplaatst langs een vooraf bepaald pad. Naarmate het het werkstuk nadert, treden elektrische lozingen op tussen de draad en het materiaal. Deze lozingen genereren voldoende warmte om het materiaal op het contactpunt te verdampen, waardoor de draad door het werkstuk kan snijden.

Continue draadbeweging: de draad wordt tijdens het proces continu gevoed en zorgt ervoor dat de snijactie wordt gehandhaafd terwijl de draad door het materiaal beweegt. Deze continue beweging minimaliseert ook de slijtage op de draad en zorgt voor het precieze, consistente snijden van complexe vormen.

Debrisverwijdering: het diëlektrische vloeistof helpt het puin dat door de ontladingen wordt gecreëerd weg te spoelen, zodat het snijgebied schoon blijft en dat de draad niet wordt belemmerd. Het puin wordt meestal uitgefilterd en gerecycled tijdens het proces.

Eindproduct: Zodra het snijproces is voltooid, is het resultaat een zeer nauwkeurige, gladde gesneden met minimale warmte-aangetaste zones (HAZ) en vervorming. De precisie van de snede maakt het ideaal voor industrieën die strakke toleranties vereisen.

Voordelen van snelle snijden

Ongeëvenaarde precisie en nauwkeurigheid Snelle draadsnijden staat bekend om zijn ongelooflijke nauwkeurigheid, waardoor het geschikt is voor de meest ingewikkelde en gedetailleerde ontwerpen. Het vermogen om complexe vormen te snijden en toleranties zo strak te bereiken als ± 0,001 mm is een van de belangrijkste redenen waarom deze technologie de voorkeur heeft in de productie van precisie. Het is ideaal voor het produceren van onderdelen met een hoge geometrische complexiteit, zoals versnellingen, vormen en micro -elektronische componenten.

Minimale warmte-aangetaste zones in tegenstelling tot traditionele snijmethoden, zoals laser- of mechanisch snijden, high-speed draadsneden genereert zeer weinig warmte. Dit resulteert in minimale thermische vervorming, kromtrekken of veranderingen in de materiaaleigenschappen, wat vooral belangrijk is bij het werken met warmtegevoelige materialen of componenten die hun structurele integriteit moeten behouden.

Geen mechanische spanning, omdat het snijden van de hoge snelheid van de snelheid afhankelijk is van elektrische lozingen in plaats van fysieke druk, is er geen mechanische spanning op het materiaal toegepast. Dit vermindert het risico op vervorming, barsten of andere fysieke schade die kan optreden bij conventionele snijmethoden, waardoor het geschikt is voor brosse en delicate materialen.

Veelzijdigheid met harde materialen Snelle draadsnijden kan worden gebruikt om een verscheidenheid aan stoere en harde materialen door te snijden die moeilijk te bewerken zijn met traditionele methoden. Dit omvat metalen zoals titanium, gereedschapsstaal en andere legeringen, waardoor het vooral nuttig is in industrieën zoals ruimtevaart, automotive en medische hulpmiddelen.

Complexe vormen en fijne details Een van de opvallende kenmerken van snelle snijdende draad is het vermogen om zeer ingewikkelde en precieze vormen te creëren, waaronder scherpe hoeken, kleine gaten en fijne details. Dit maakt het ideaal voor het maken van prototypes, mallen en andere componenten die complexe geometrie vereisen.

Aerospace- en NSE-industrieën, snijden met hoge snelheid is essentieel voor het produceren van onderdelen met complexe geometrieën en strakke toleranties. Componenten zoals turbinebladen, brandstofmondstukken en andere precisie-onderdelen profiteren van het vermogen van de technologie om moeilijke materialen zoals titanium en hoogwaardig legeringen te verwerken.

Medische hulpmiddelen De industrie van medische hulpmiddelen De industrie van medische hulpmiddelen vereist precisie en betrouwbaarheid, en snijsnijden met hoge snelheid voldoet aan deze behoeften perfect. Het wordt gebruikt om ingewikkelde chirurgische instrumenten, implantaten en andere medische componenten te produceren die extreme nauwkeurigheid en minimaal materiaalafval vereisen.

Automotive-industrie De auto-industrie maakt gebruik van high-speed draadknippen om componenten zoals motoronderdelen, tandwielen en mallen te produceren. De mogelijkheid om snel en nauwkeurig door harde metalen en legeringen te snijden, is bijzonder nuttig bij de productie van krachtige voertuigonderdelen.

Gereedschap en het maken van een hoge snelheid van het maken van een hoge snelheid is een proces voor het maken van mallen en sterft die worden gebruikt bij spuitgieten, afsterven en andere productieprocessen. Het vermogen om fijne details en complexe vormen te maken, is met name gunstig in tooling -toepassingen waarbij precisie van cruciaal belang is om de productkwaliteit te waarborgen.

De productie van elektronica in de elektronica-industrie, high-speed draadknippen wordt gebruikt om componenten, connectoren en andere ingewikkelde onderdelen te maken. De fijne precisie die door het proces wordt aangeboden, is van cruciaal belang voor de kleine, gedetailleerde onderdelen die vaak worden gebruikt in moderne elektronische apparaten.