Brengt snelle draad de toekomst van de precisieproductie snijden?

2025.03.05

2025.03.05

Industrnieuws

Industrnieuws

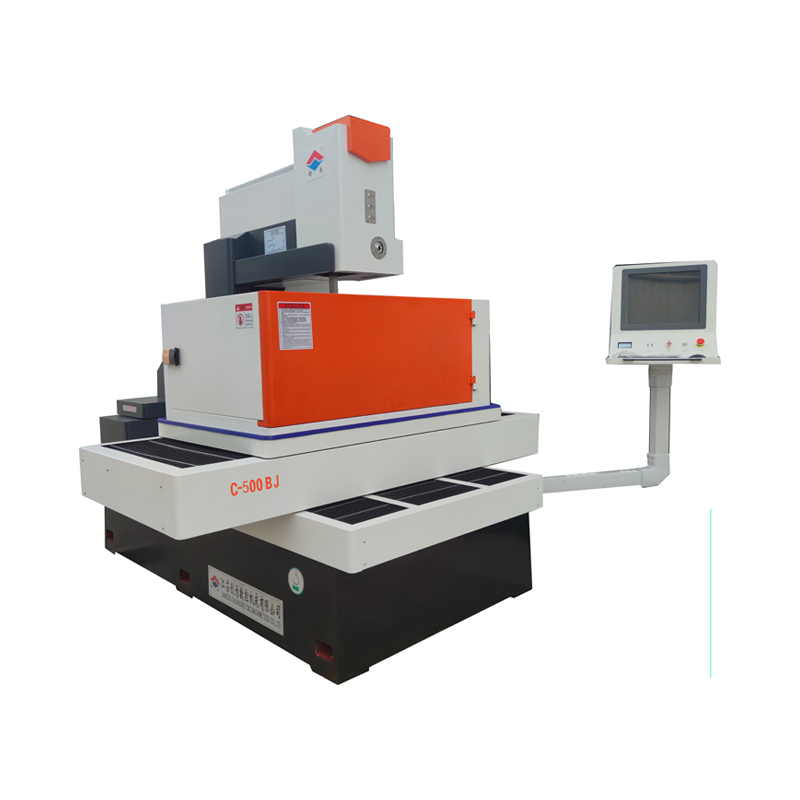

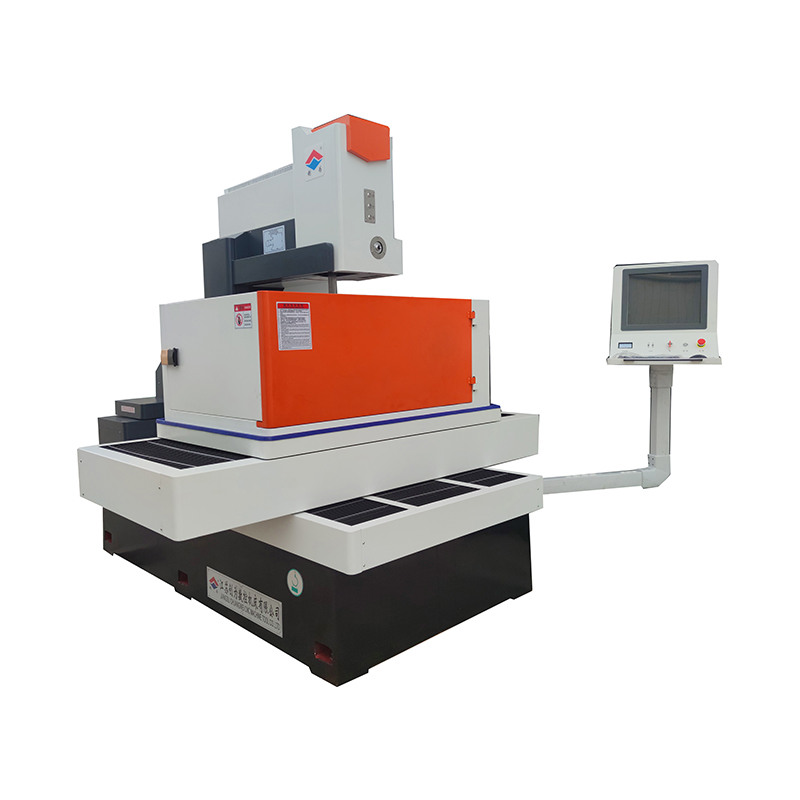

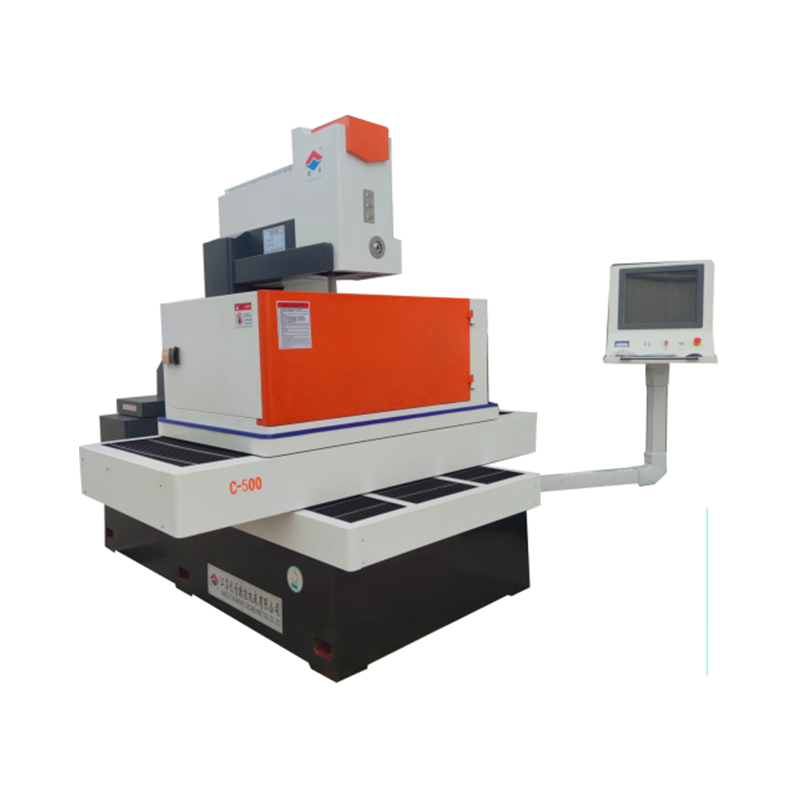

In de snel evoluerende wereld van productie is het snijden van de snelle draad naar voren gekomen als een revolutionaire technologie voor het bereiken van ongeëvenaarde precisie en efficiëntie. Dit geavanceerde bewerkingsproces maakt gebruik van een dunne, elektrisch geladen draad om geleidingsmaterialen met ongelooflijke nauwkeurigheid door te snijden. Maar is het snijden van de snelle draad echt de toekomst van de precisieproductie? Laten we de bepalende kenmerken en toepassingen onderzoeken om deze vraag te beantwoorden.

Ongeëvenaarde precisie voor complexe ontwerpen

Een van de belangrijkste voordelen van High-speed draad snijden is het vermogen om ingewikkelde en precieze componenten te produceren met minimaal materiaalafval. In tegenstelling tot traditionele snijmethoden, die kunnen worstelen met complexe geometrieën of delicate materialen, blinkt het snijden van een snelle draad uit bij het creëren van gedetailleerde vormen met nauwkeurigheid op micronniveau.

Bij bijvoorbeeld industrieën zoals de productie van ruimtevaart en medische hulpmiddelen, waar toleranties extreem strak zijn, is het snijden van de snelle draad onmisbaar. Het kan turbinebladen, chirurgische instrumenten en micro-componenten fabriceren met exacte specificaties, waardoor optimale prestaties en betrouwbaarheid worden gewaarborgd. Het proces is ook ideaal voor het produceren van schimmels en sterft die worden gebruikt bij spuitgieten, waardoor fabrikanten een vlekkeloze oppervlakte -afwerkingen en consistente onderdeelkwaliteit kunnen bereiken.

De contactloze aard van het snijden van de hoge snelheid verhoogt verder de precisie. Aangezien de draad fysiek niet het materiaal wordt gesneden, bestaat er geen risico op vervorming of schade aan delicate onderdelen. Dit maakt het bijzonder geschikt voor het werken met brosse of warmtegevoelige materialen, zoals keramiek en bepaalde legeringen. Bovendien genereert het proces minimale thermische stress, waardoor de structurele integriteit van het werkstuk wordt behouden.

Bovendien hebben de vooruitgang in automatisering en software-integratie de mogelijkheden voor het snijden van hoge snelheden uitgebreid. Moderne machines zijn uitgerust met Computer Numerical Control (CNC) -systemen waarmee operators complexe ontwerpen kunnen programmeren en deze met opmerkelijke snelheid en herhaalbaarheid uitvoeren. Dit precisieniveau zorgt ervoor dat zelfs de meest veeleisende projecten efficiënt en kosteneffectief kunnen worden voltooid.

De productiviteit en kostenefficiëntie verhogen

Een ander opvallend kenmerk van het snijden van de hoge snelheid is het vermogen om de productiviteit te stimuleren en tegelijkertijd de kosten te verlagen. Door gebruik te maken van geavanceerde technologieën, kunnen deze machines continu werken met hoge snelheden zonder nauwkeurigheid in gevaar te brengen, waardoor ze een waardevol bezit zijn voor grootschalige productieruns.

In de auto-industrie wordt bijvoorbeeld snelle snijden van draad gebruikt om motorcomponenten, versnellingen en andere kritieke onderdelen met uitzonderlijke efficiëntie te produceren. Het proces elimineert de behoefte aan secundaire afwerkingsactiviteiten, waardoor tijd en arbeidskosten worden bespaard. Evenzo maakt het in de productie van elektronica de snelle productie van printplaten en connectoren mogelijk, waardoor voldoet aan de groeiende vraag naar geminiaturiseerde apparaten.

De veelzijdigheid van high-speed draadknippen draagt ook bij aan de kosteneffectiviteit ervan. Een enkele machine kan een breed scala aan materialen aan, waaronder staal, aluminium, titanium en composieten, waardoor de behoefte aan meerdere gespecialiseerde gereedschappen wordt geëlimineerd. Met deze flexibiliteit kunnen fabrikanten hun workflows stroomlijnen en de kapitaaluitgaven voor extra apparatuur verminderen.

Bovendien is het gebruik van recyclebare materialen, zoals messing of koperen draden, in overeenstemming met duurzaamheidsdoelen. Deze draden kunnen na het snijproces worden hergebruikt of gerecycled, waardoor de afval- en milieu -impact wordt geminimaliseerd. Gecombineerd met energie-efficiënte machineontwerpen, vertegenwoordigt een snelle snijwijk een groener alternatief voor conventionele bewerkingsmethoden.

Het aanpakken van uitdagingen en toekomstige innovaties

Ondanks de vele voordelen, wordt het snijden van de hoge snelheid voor bepaalde uitdagingen. De initiële investering in machines en opstelling kan bijvoorbeeld aanzienlijk zijn, waardoor kleinere bedrijven mogelijk worden afgeschrikt. Lopend onderzoek is echter aan het aanpakken van dit probleem door meer betaalbare en compacte systemen te ontwikkelen die zijn afgestemd op specifieke toepassingen.

Vooruitkijkend, innovaties in kunstmatige intelligentie (AI) en realtime monitoringbelofte om een revolutie teweeg te brengen in de snelle snijwaren. Voorspellende analyses kunnen snijparameters optimaliseren op basis van materiaaleigenschappen en machineomstandigheden, het maximaliseren van de efficiëntie en het verlengen van de levensduur van het gereedschap. Dergelijke vorderingen zullen ongetwijfeld de positie van high-speed draadsnij als leider in precisieproductie stollen.

Snel snijden met hoge snelheid vormt een opmerkelijke fusie van precisie, productiviteit en duurzaamheid, die aan de groeiende eisen van de moderne productie voldoet. Het vermogen om ongeëvenaarde nauwkeurigheid te leveren, de efficiëntie te verbeteren en milieuvriendelijke praktijken te ondersteunen, maakt het een hoeksteen van industriële vooruitgang. Dus, snijdt het snijden van de snelle draad de toekomst van de precisieproductie? Met zijn bewezen voordelen en voortdurende innovaties, lijkt het zeker klaar om voorop te lopen.